創建時間:2023-04-26 19:16:54

BGA是一種芯片封裝的類型,英文 (Ball Grid Array)的簡稱。封裝引腳為球狀柵格陣列在封裝底部,引腳都成球狀并排列成一個類似于格子的圖案,由此命名為BGA。

主板控制芯片諸多采用此類封裝技術,材料多為陶瓷。采用BGA技術封裝的內存,可以使內存在體積不變的情況下,內存容量提高兩到三倍,BGA與TSOP相比,具有更小體積,更好的散熱性能和電性能。

一、BGA封裝焊盤走線設計

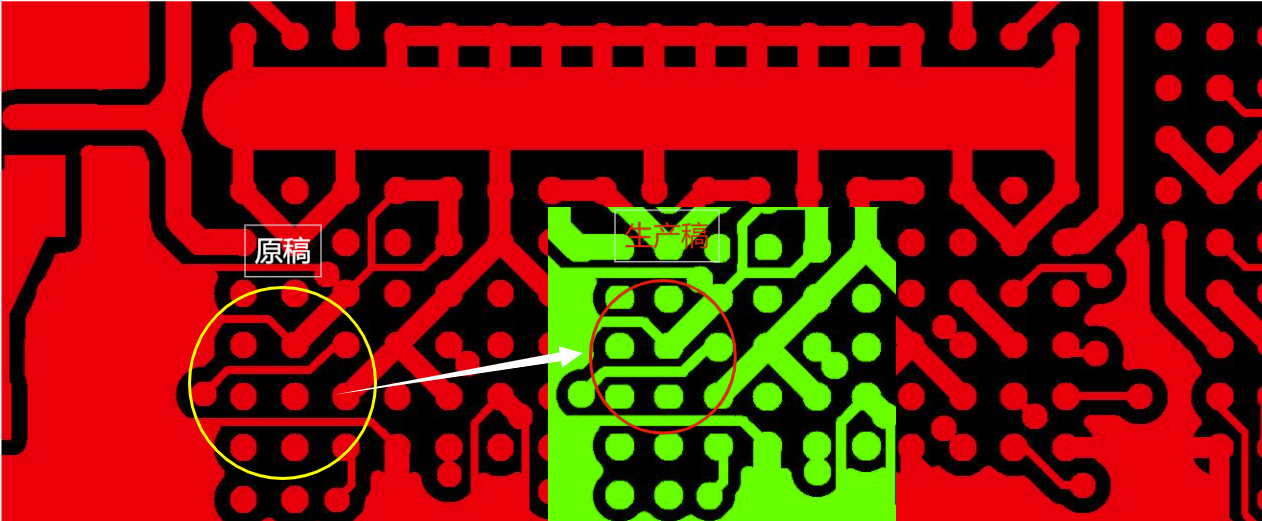

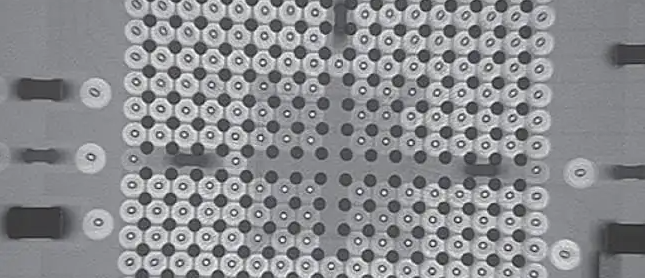

1、BGA焊盤間走線

設計時BGA焊盤間距小于10mil,兩個BGA中間不可走線,因為走線的線寬間距都超出生產的工藝能力。如果要走線只能減小BGA焊盤,在制作生產稿時保證間距足夠會削BGA焊盤,焊盤被削成異形的在后續焊接可能導致焊接位置不準確。

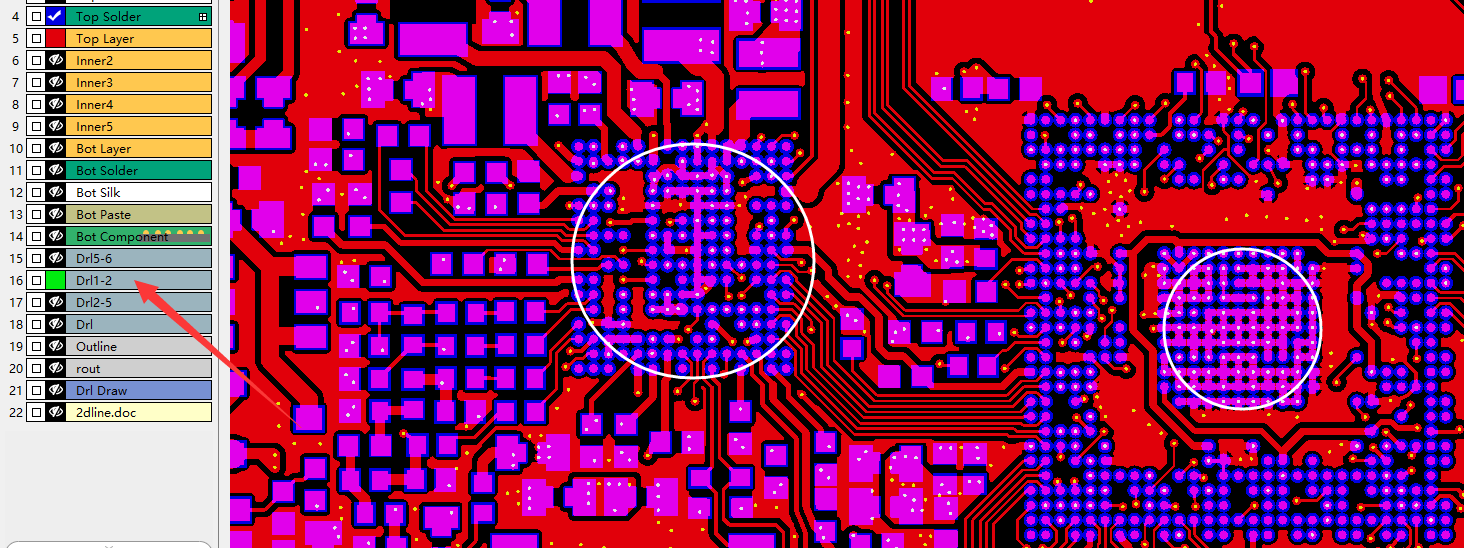

2、盤中孔樹脂塞孔電鍍填平

當BGA封裝的焊盤間距小,無法出線時需設計盤中孔,就是把孔打在焊盤上面從內層走線,或者底層走線。這時的盤中孔需要樹脂塞孔電鍍填平。如果盤中孔不采取樹脂塞孔工藝,焊接時會導致焊接不良,因為焊盤中間有孔焊接面積少,并且孔里面還會漏錫。

3、BGA區域過孔塞孔

BGA焊盤區域的過孔一般都需要塞孔,樣板的話考慮到成本以及生產難易度,基本過孔都是蓋油。塞孔方式選擇的是油墨塞孔,塞孔的好處可以防止孔內有異物或者保護過孔的使用壽命。再者是在SMT貼片過回流焊時過孔冒錫造成另一面開短路。

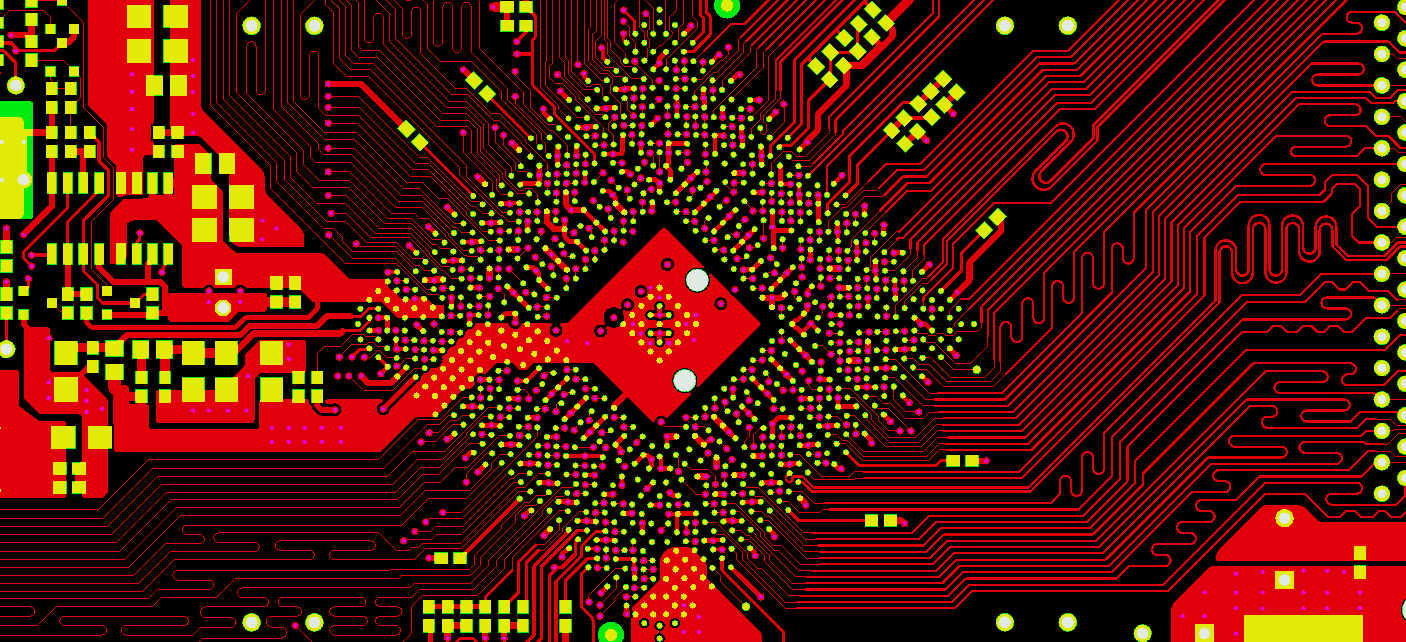

4、盤中孔、HDI設計

引腳間距比較小BGA芯片,當超出工藝制成引腳焊盤無法出線時,建議直接設計盤中孔。例如手機板的BGA芯片比較小,引腳很多、引腳的間距小無法從引腳中間走線。只能采取HDI盲埋孔布線方式設計PCB,BGA焊盤上面打盤中孔,內層打埋孔,在內層布線導通。

二、BGA焊接工藝品質

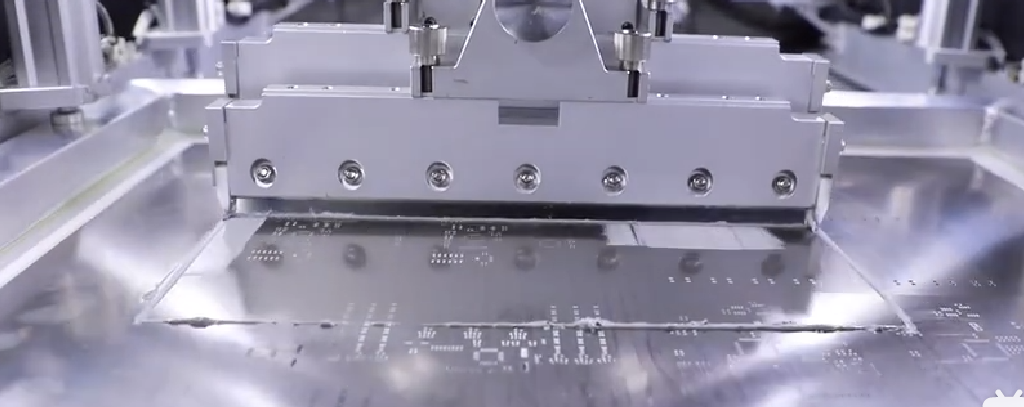

1、印刷焊膏

焊膏印刷其目的是將適量的錫膏均勻的施加在PCB的焊盤上,以保證貼片元器件與PCB相對應的焊盤再回流焊接時,達到良好的電氣連接,并具有足夠的機械強度。印刷錫膏我們需要制作鋼網。錫膏通過各焊盤在鋼網上對應的開孔,在刮刀的作用下將錫均勻的涂覆在各焊盤上,以達到良好焊接的目前。

2、器件放置

器件放置就是貼片,是用貼裝機將片式元器件準確的貼裝到印好錫膏或貼片膠的PCB表面相應的位置。高速貼片機,適用于貼裝小型大量的組件:如電容,電阻等,也可貼裝一些IC組件。泛用貼片機,適用于貼裝異性的或精密度高的組件:如QFP,BGA,SOT,SOP,PLCC等。

3、回流焊接

回流焊是通過熔化電路板焊盤上的錫膏,實現表面組裝元器件焊端與PCB焊盤之間機械與電氣連接,形成電氣回路。回流焊作為SMT生產中的關鍵工序,合理的溫度曲線設置是保證回流焊質量的關鍵。不恰當的溫度曲線會使PCB板出現焊接不全、虛焊、元件翹立、焊錫球過多等焊接缺陷,影響產品質量。

4、X-Ray檢查

X-Ray幾乎可以檢查全部的工藝缺陷。通過X-Ray的透視特點,檢查焊點的形狀,和電腦庫里標準的形狀比較,來判斷焊點的質量。尤其對BGA,DCA元件的焊點檢查,作用不可替代。無須測試模具,缺點是價格目前相當昂貴。

三、BGA焊接不良原因

1、BGA焊盤孔未處理

BGA焊接的焊盤上有孔,在焊接過程中球會與焊料一起丟失,由于PCB生產中缺乏電阻焊接工藝,焊錫和焊球會通過靠近焊板的孔而流失,從而導致焊球流失。

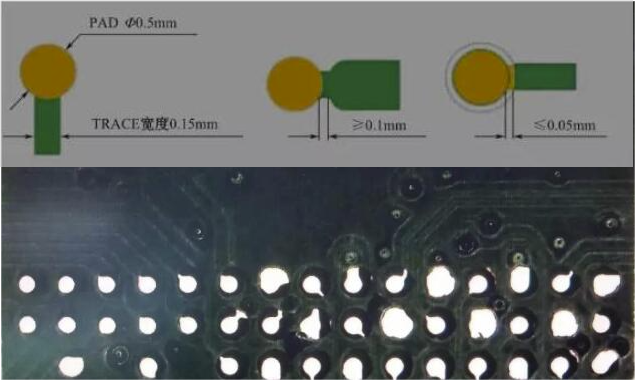

2、焊盤大小不一

BGA焊接的焊盤大小不一會影響焊接的品質良率,BGA焊盤的出線應不超過焊盤直徑的50%,動力焊盤的出線應不小于0.1mm,然后可以加粗。為防止焊接盤變形,焊接阻擋窗不得大于0.05mm,銅面上的開窗應跟線路PAD一樣大,否則BGA焊盤做出來大小不一。

四、華秋DFM關于BGA芯片焊接解決方案

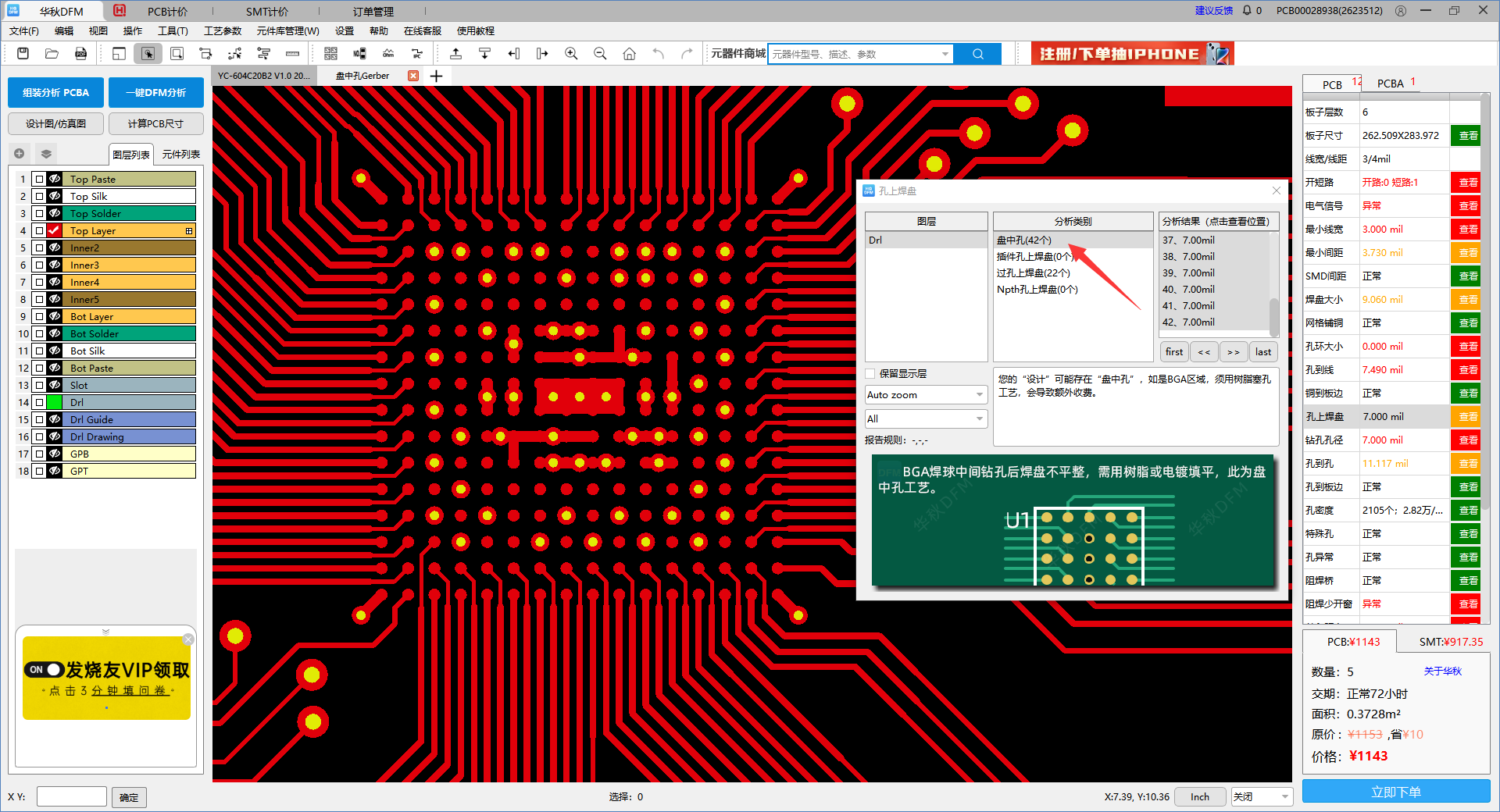

1、封裝的盤中孔

華秋DFM一鍵分析,檢測設計文件是否存在盤中孔,提示設計工程師存在盤中孔是否需要修改文件不做盤中孔設計,因為盤中孔制造成本非常高,如能把盤中孔改為普通孔可減少產品的成本。同時也提醒制造板廠,有設計盤中孔需做樹脂塞孔走盤中孔生產工藝。

2、焊盤與引腳比

華秋DFM組裝分析,檢測設計文件的BGA焊盤與實際器件引腳的大小比例。焊盤直徑比BGA引腳小于20%可能存在焊接不良、大于25%則布線空間小,此時需設計工程師調整焊盤與BGA引腳直徑的比例。

華秋DFM軟件關于BGA焊盤可焊性解決方案,生產前幫助用戶評審BGA設計文件的可焊性,避免在組裝過程中出現BGA芯片的可焊性問題,并提示BGA芯片存在可焊性品質良率等。

華秋DFM軟件下載地址(復制到電腦瀏覽器打開):https://dfm.elecfans.com/uploads/software/promoter/HQDFM%20V3.7.0_bzzx_wz.zip

專屬福利

現在下載還可享多層板首單立減50元

每月1次4層板免費打樣

并領取 多張無門檻“元器件+打板+貼片”優惠券

<strike id="46yky"></strike>

<strike id="46yky"></strike>